A porcsomagoló rendszerek alapvető működési elvei

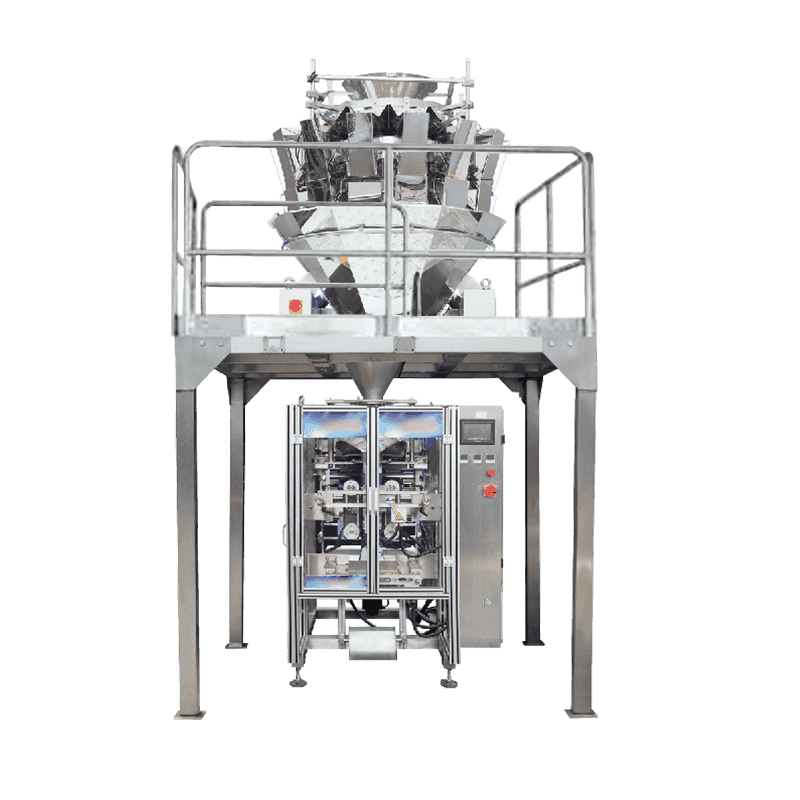

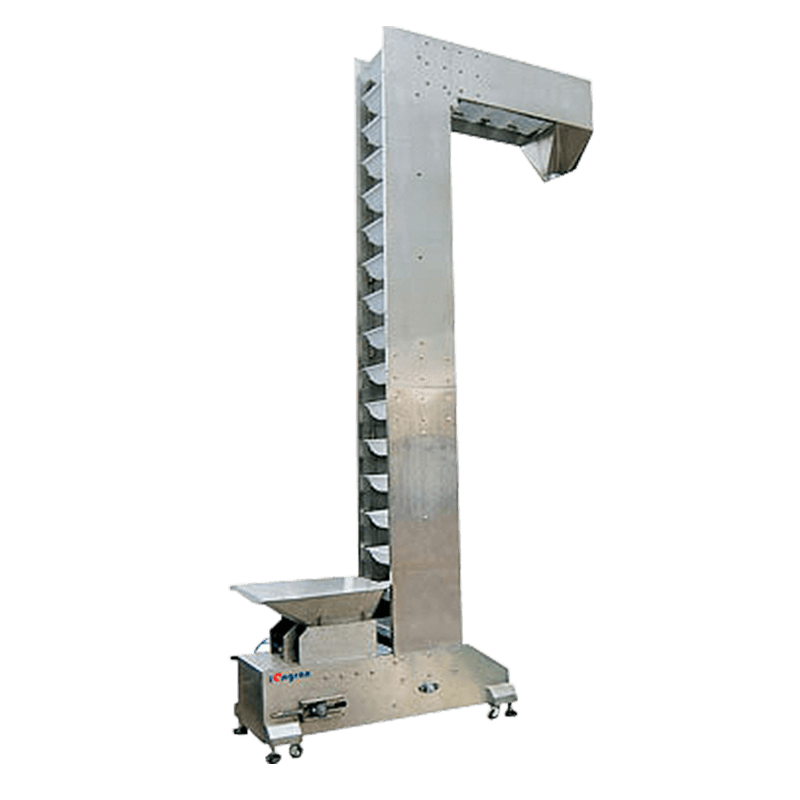

A porcsomagoló gépek alapvető célja, hogy az ömlesztett anyagokat precíz, zárt egységekké alakítsák, minimális termékpazarlás mellett. Ezek a gépek az adagolás, a mérés, a zacskóformázás és a lezárás szinkronizált folyamatán keresztül működnek. Mivel a porok folyóképessége jelentősen eltér – a szabadon folyó szemcséktől, mint a só, a nem szabadon folyó kohéziós porokig, mint a liszt –, a mérési mechanizmus kritikus. A legtöbb ipari rendszer csigás töltőanyagot használ, amely egy függőleges csavar segítségével meghatározott mennyiségű terméket helyez a csomagolóanyagba, így még poros vagy finom anyagok esetén is nagy pontosságot biztosít.

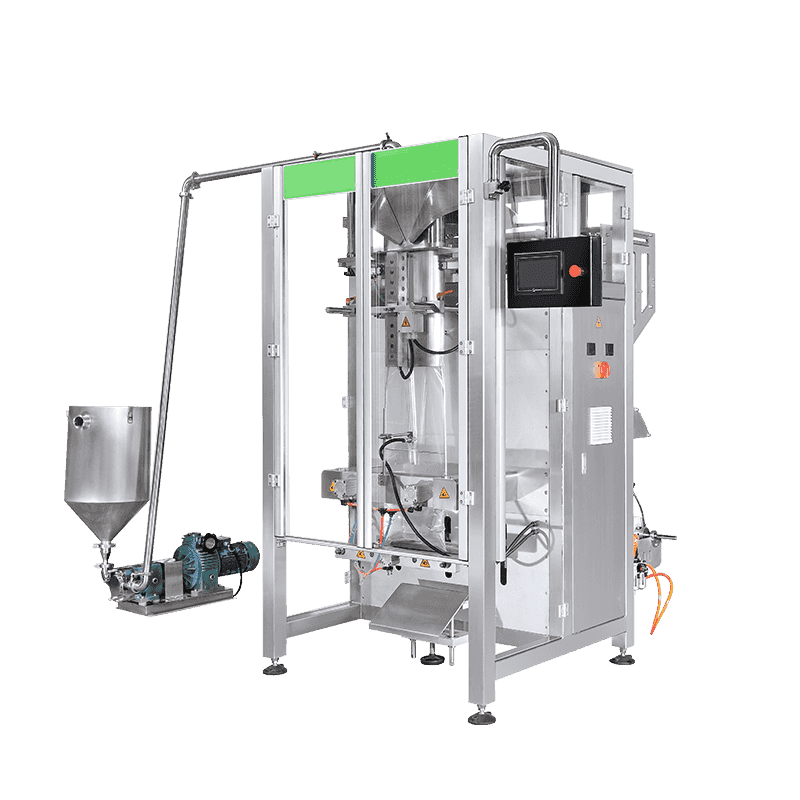

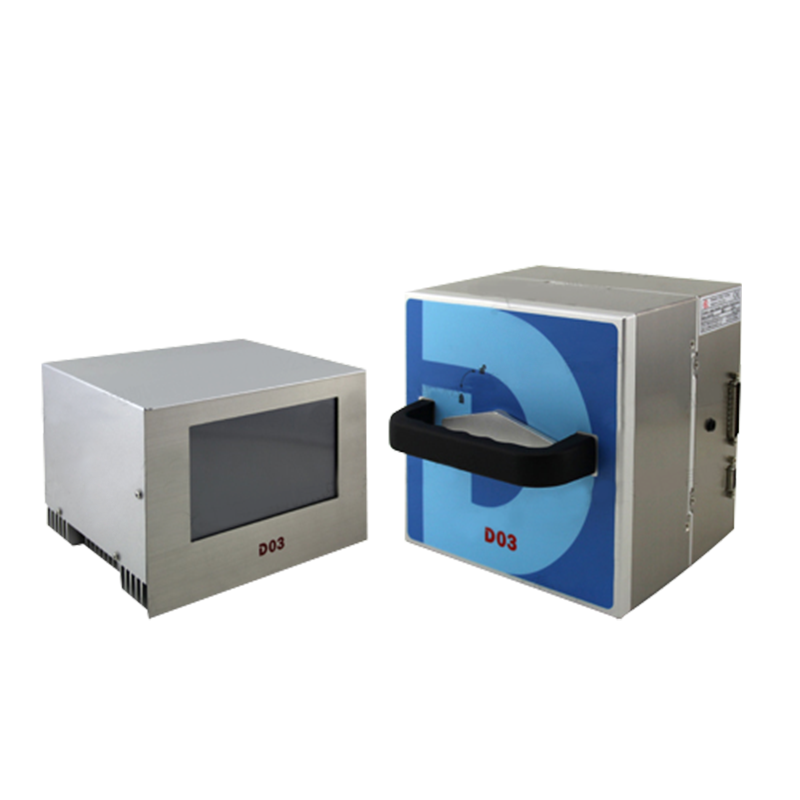

Az automatizálás központi szerepet játszik a modern rendszerekben, ahol a PLC (Programmable Logic Controller) egységek szabályozzák a fóliahúzás időzítését és a tömítőrudak hőmérsékletét. Ez biztosítja, hogy a csomag integritása konzisztens maradjon több ezer cikluson keresztül. Az érzékelők integrálásával ezek a gépek képesek érzékelni a "nincs zacskó, nincs töltés" forgatókönyveket, ami jelentősen csökkenti az anyagveszteséget és megakadályozza a termék kiömlése miatti gépleállást.

A megfelelő adagolási mechanizmus kiválasztása

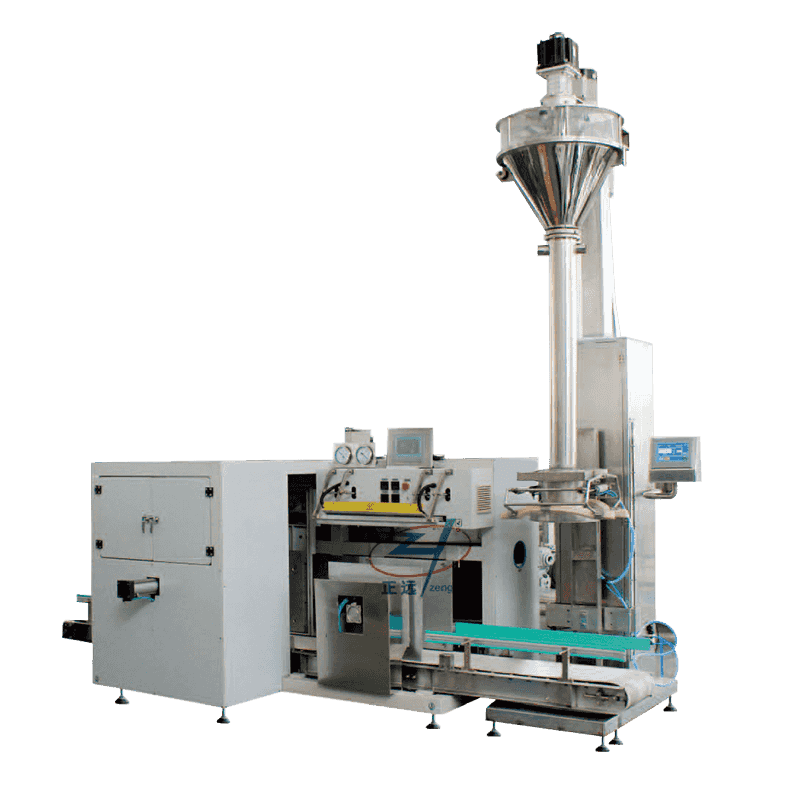

Csiga töltőrendszerek

A csigás töltőanyagok a finom porok ipari szabványai. Ezek egy garatból, egy keverőrúdból állnak, hogy megakadályozzák az áthidalást, és egy precíziós tervezésű csavarból. A szállított por térfogatát a csavar által végrehajtott fordulatok száma határozza meg. Ez a módszer ideális azoknál a termékeknél, amelyek hajlamosak porképződésre, mivel a zárt rendszer megtartja a port.

Volumetrikus csésze töltőanyagok

Az olyan szabadon folyó porokhoz, mint a cukor vagy a vegyi mosószerek, a térfogatmérő pohártöltők költséghatékony és nagy sebességű alternatívát kínálnak. Ezek a gépek előre kimért csészéket használnak, amelyek megtelnek, amikor áthaladnak a garat alatt, majd kiürülnek a csomagolásba. Bár kevésbé pontosak a különböző sűrűségekhez, kivételesen gyorsak az egységes termékekhez.

A szokásos porcsomagolási formátumok összehasonlítása

A csomagolási formátum megválasztása egyaránt befolyásolja a fogyasztó kényelmét és a gép mechanikai követelményeit. Az alábbiakban a porcsomagoló berendezések által gyártott leggyakoribb zacskóstílusok összehasonlítása látható:

| Táska típus | Legjobb használati eset | A gép összetettsége |

| Párnatáska | Ömlesztett lisztek, fűszerek, mosószerek | Alacsony |

| Rögzített táska | Kávé, nagy térfogatú porok | Közepes |

| Tasak / Stick Pack | Egyszeri italok, gyógyszerek | Magas |

| Előre elkészített tasak | Prémium fehérjeporok | Mérsékelt (forgó) |

Kritikus műszaki jellemzők a működési sikerhez

Értékelésekor a porcsomagoló gép , bizonyos műszaki előírások határozzák meg a hosszú távú megtérülési és karbantartási követelményeket. A kiváló minőségű gépnek egyensúlyban kell lennie a sebességgel a kezelt termék kényes természetével.

- Porelszívó rendszerek: A finom porok lerakódhatnak a tömítési területen, megakadályozva a megfelelő hermetikus lezárást. A beépített porgyűjtők vagy vákuumfúvókák elengedhetetlenek a tömítés épségének megőrzéséhez.

- Rozsdamentes acél szerkezet: Élelmiszeripari és gyógyszerészeti alkalmazásokhoz az SS304 vagy SS316L minőségek szükségesek a higiéniai szabványok teljesítéséhez és a tisztítás során a korróziónak való ellenálláshoz.

- Szerszám nélküli váltás: A modern gépek lehetővé teszik a kezelők számára, hogy nehéz szerszámok nélkül cseréljék ki az alakító csövet vagy a csigacsavart, csökkentve ezzel a különböző termékfuttatások közötti leállási időt.

- Gázöblítési lehetőségek: Az oxidációra érzékeny termékek (például teljes tejpor) esetében a nitrogén befecskendezése a zacskóba a lezárás előtt jelentősen meghosszabbítja az eltarthatósági időt.

Karbantartási és élettartam protokollok

A porcsomagoló gépek élettartama nagymértékben függ a szigorú karbantartási ütemtervtől. Mivel a porok eredendően koptatóak és invazívak, behatolhatnak a mechanikus csapágyakba, vagy megzavarhatják az elektromos alkatrészeket, ha nem megfelelően kezelik őket. A garat és az ürítő fúvóka napi tisztítása megakadályozza a keresztszennyeződést, és biztosítja, hogy az adagolási pontosság a megadott tűréshatárokon belül maradjon.

Ezen túlmenően a tömítőpofákat rendszeresen ellenőrizni kell „karbonizálódás” szempontjából, azaz nem halmozódott fel égett műanyag vagy termékmaradvány. A teflonbevonatú tömítőrudak használata enyhítheti ezt, de a fűtőelemek rutinszerű törlése és cseréje szükséges a hideg tömítések vagy a zsákok szivárgásának elkerülése érdekében. A digitális karbantartási napló bevezetése a gép HMI-jén keresztül segíthet a kezelőknek nyomon követni a motorkenés és a szíjfeszítés szervizintervallumát.

Vegye fel velünk a kapcsolatot