A nagy hatékonyságú csomagolási gyártósor alapvető alkotóelemei

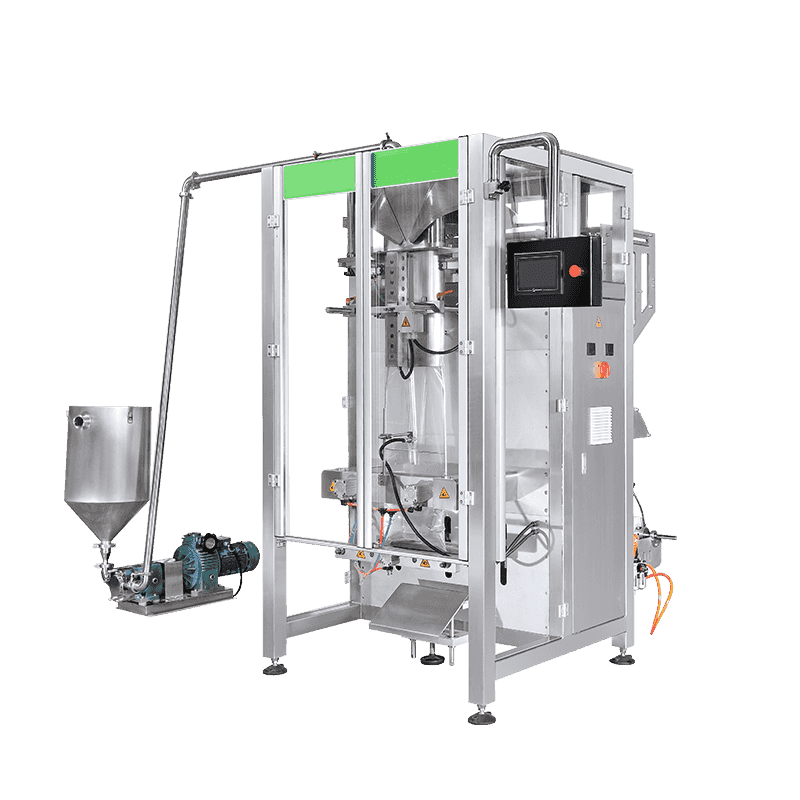

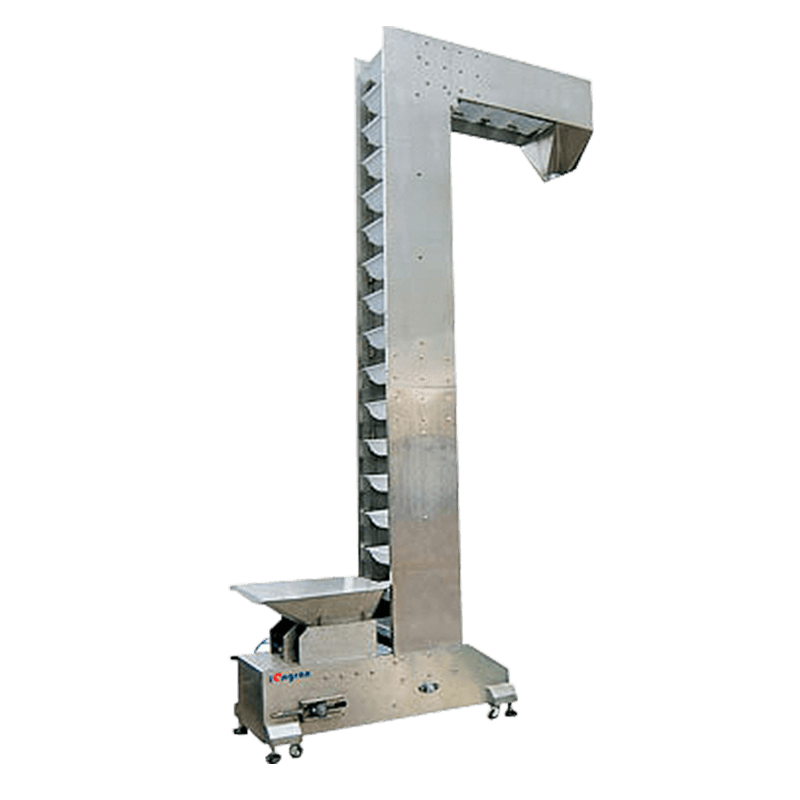

Egy modern csomagolás gyártósor egymással összekapcsolt gépek kifinomult ökoszisztémája, amelyet arra terveztek, hogy az ömlesztett termékeket piacra kész egységgé alakítsa. Ennek a rendszernek az alapja az elsődleges csomagolóberendezésekkel kezdődik, mint például a függőleges formába töltő (VFFS) gépekkel vagy a rotációs tasaktöltőkkel, amelyek kezelik a termékkel való közvetlen érintkezést. Ezeket nagy pontosságú mérőrendszerek és többfejes mérlegek támogatják, amelyek biztosítják az adagolás pontosságát, csökkentik a termékkiadást és fenntartják a szabályozási megfelelést. Ezen összetevők közötti integráció kritikus fontosságú; egy szűk keresztmetszet a mérlegelési szakaszban leállíthatja a teljes downstream folyamatot, így a szinkronizált kommunikációs protokollok elengedhetetlenek az egyenletes áramlás fenntartásához.

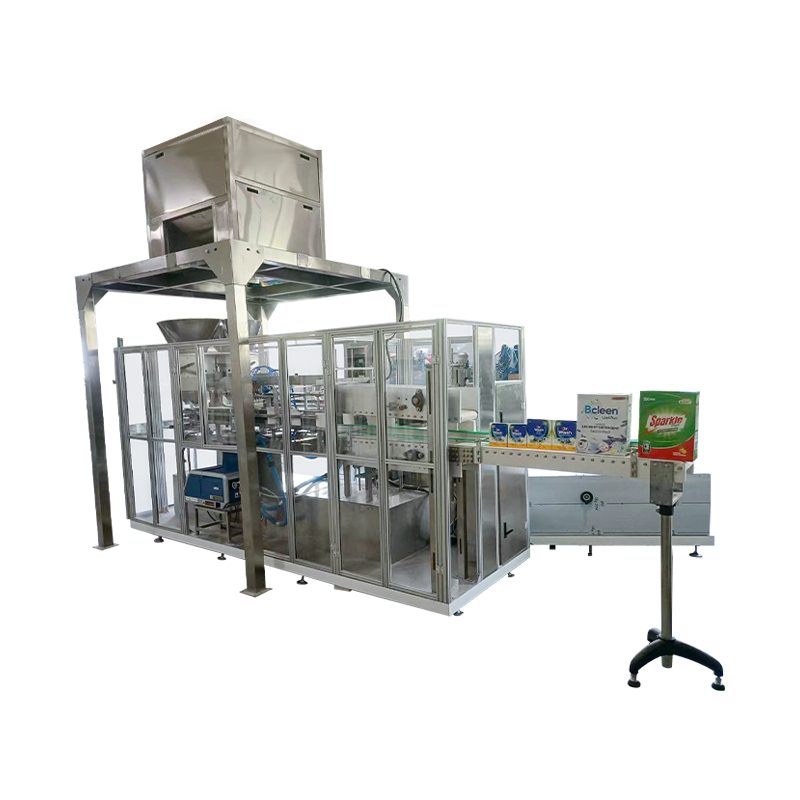

A másodlagos és harmadlagos szakaszok a kartonozást, a burkolást és a raklapozást foglalják magukban. A másodlagos csomagolás az egyes egységek kiskereskedelmi használatra kész dobozokba való csoportosítására összpontosít, míg a harmadlagos csomagolás ezeket a dobozokat ömlesztett szállításra készíti elő. A modern vonalak gyakran robotkaros integrátorokat használnak a raklapozáshoz, amelyek sokkal nagyobb rugalmasságot kínálnak, mint a hagyományos mechanikus raklapozók. Ezek a robotok különféle SKU-méretek és egymásra rakási minták kezelésére programozhatók, így a gyártók minimális állásidővel válthatnak a termékvonalak között. Az e szakaszok közötti zökkenőmentes átmenet határozza meg a nagy teljesítményű gyártási környezetet.

A vonali berendezések műszaki előírásai

A csomagolósor berendezéseinek kiválasztásakor a műszaki kompatibilitás és az áteresztőképesség a siker elsődleges mérőszáma. Az alábbi táblázat felvázolja a kulcsfontosságú gépekre vonatkozó szabványos teljesítményelvárásokat egy közepes és nagy volumenű gyártási környezetben:

| Gép típusa | Átlagsebesség (BPM) | Kulcs metrika |

| Rotációs folyékony töltőanyag | 120-400 | Kitöltési pontosság (±0,5%) |

| Indukciós tömítő | 60-200 | Hermetikus tömítés integritása |

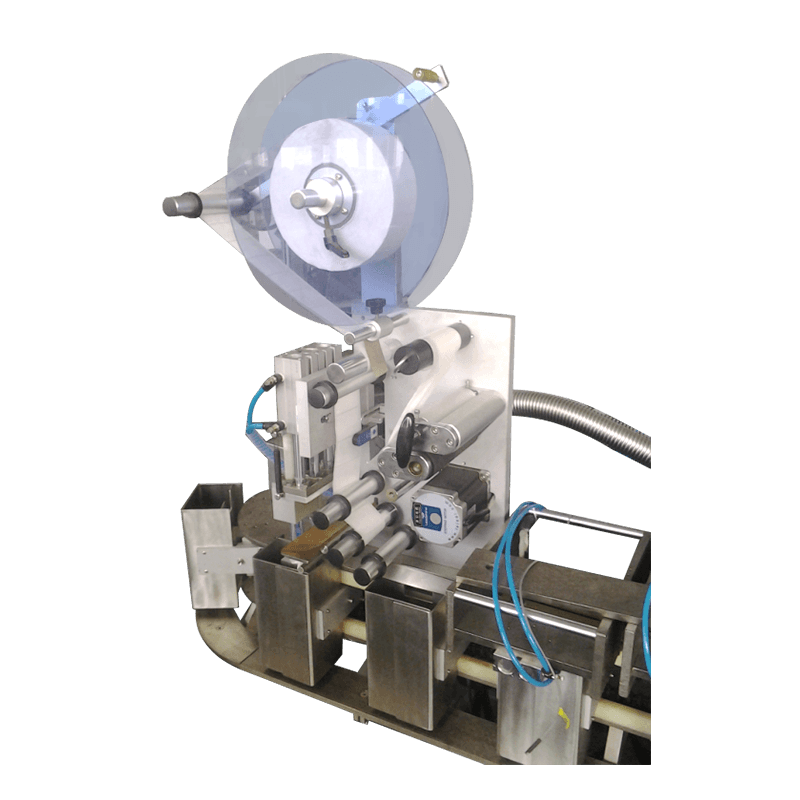

| Automatikus címkéző | 150-500 | Elhelyezési pontosság |

| Erector ügy | 15-30 | Négyszögletesség Konzisztencia |

Intelligens ellenőrzés és minőségellenőrzés megvalósítása

A minőség-ellenőrzés már nem manuális mintavételi folyamat, hanem beépített, automatizált szükségesség. A nagysebességű vonalakon a látásellenőrző rendszerek ma már alapfelszereltségnek számítanak a címke tájolásának, a lejárati dátum olvashatóságának és a sapka nyomatékának ellenőrzésére. Ezek a rendszerek nagy sebességű kamerákat és mesterséges intelligencia által vezérelt szoftvert használnak a hibák ezredmásodperceken belüli azonosítására, és pneumatikus kilökőkarokat indítanak el a hibás elemek eltávolításához anélkül, hogy lelassítanák a vonalat. Ez biztosítja, hogy csak a 100%-ban megfelelő termékek jutnak el a burkolatig, jelentősen csökkentve a költséges kiskereskedelmi visszahívások kockázatát.

Kritikus ellenőrzési pontok

- Fémészlelés és röntgen: A termékben található fizikai szennyeződések vizsgálata a lezárás után.

- Ellenőrző mérés: Annak ellenőrzése, hogy minden csomag megfelel-e a címkén feltüntetett súlykövetelményeknek.

- OCR-ellenőrzés: A tételkódok optikai karakterfelismerésének biztosítása és a „legjobb érvényességi idő” dátuma.

- Tömítésvizsgálat: Hőkép- vagy nyomásérzékelők használata a rugalmas csomagolásban lévő szivárgások észlelésére.

Stratégiák az átállási leállások minimalizálására

Egy többtermékes létesítményben az "Single-Minute Exchange of Die" (SMED) módszertan létfontosságú a jövedelmezőség fenntartásához. Egy olyan csomagolási gyártósor, amely 500 ml-es palackról 1 literesre négy órát vesz igénybe, jelentős potenciális bevételkiesést jelent. Ennek leküzdésére a gyártók „szerszám nélküli” gépekbe fektetnek be, ahol a beállításokat digitális kijelzésű kézi hajtókarokkal vagy a szállítószalag szélességét és az érzékelő magasságát automatikusan beállító HMI (Human Machine Interface) előbeállításokkal lehet elvégezni.

A moduláris vonalas kialakítás egy másik praktikus megoldás. A sorból be- és kigurítható mobil berendezési egységek használatával a létesítmények percek alatt megkerülhetnek bizonyos gépeket, vagy kicserélhetik a címkézőfejeket. A konténernyak felületének és a címkeméretek szabványosítása a különböző termékcsaládokban tovább egyszerűsíti az átállás mechanikai követelményeit. Ha ezeket a stratégiákat egy képzett "pit-crew" típusú karbantartó csapattal kombinálják, az átállási idők gyakran több mint 50%-kal csökkenthetők, közvetlenül növelve az üzem teljes berendezés-hatékonyságát (OEE).

A digitalizáció és az ipari IoT szerepe

Az Ipari Dolgok Internete (IIoT) érzékelők integrálása a csomagolósoron keresztül valós idejű adatgyűjtést és előrejelző karbantartást tesz lehetővé. Ahelyett, hogy a motor meghibásodására várnának, az érzékelők figyelik a vibrációt és a hőjelzéseket, hogy előre jelezzék a hibákat, mielőtt azok bekövetkeznének. Ezek az adatok egy központosított SCADA (Supervisory Control and Data Acquisition) rendszerbe kerülnek, amely a vezetők számára egy műszerfali nézetet biztosít a vonal teljesítményéről, beleértve a leállások okait és a selejtezési arányt. Az átláthatóság ilyen szintje elengedhetetlen a folyamatos fejlesztéshez, és segít azonosítani azokat a finom hatástalanságokat, amelyeket egyébként a padlókezelők észre sem vennének.

Vegye fel velünk a kapcsolatot