A folyékony tömítési technológia mechanikájának megértése

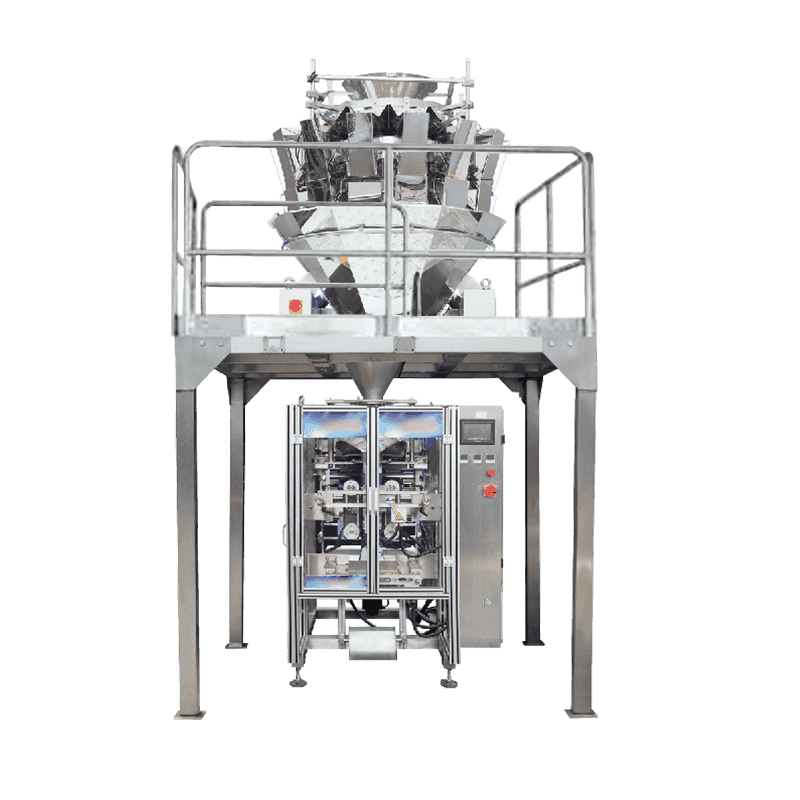

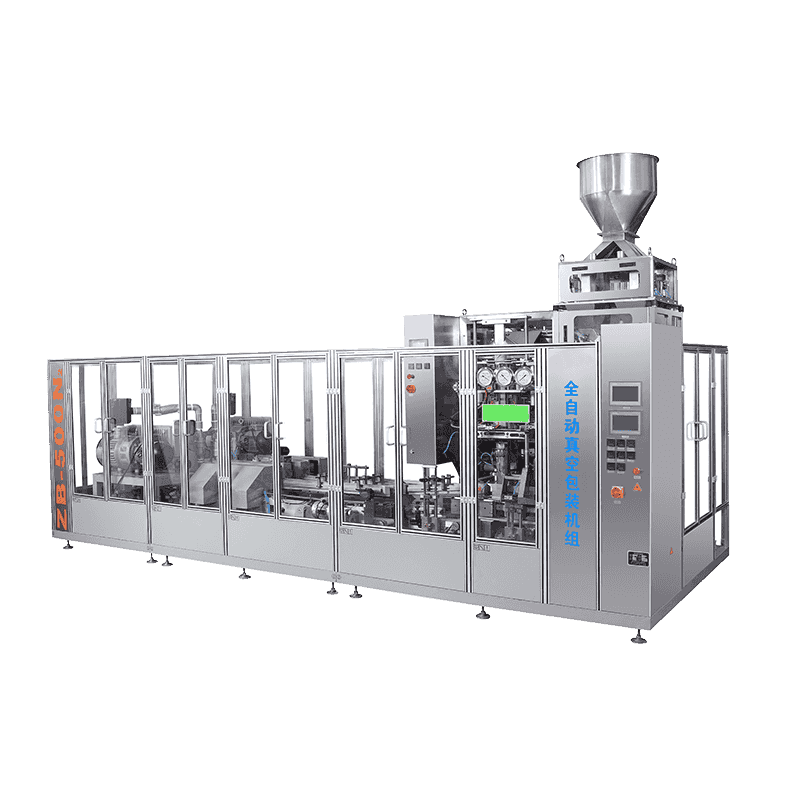

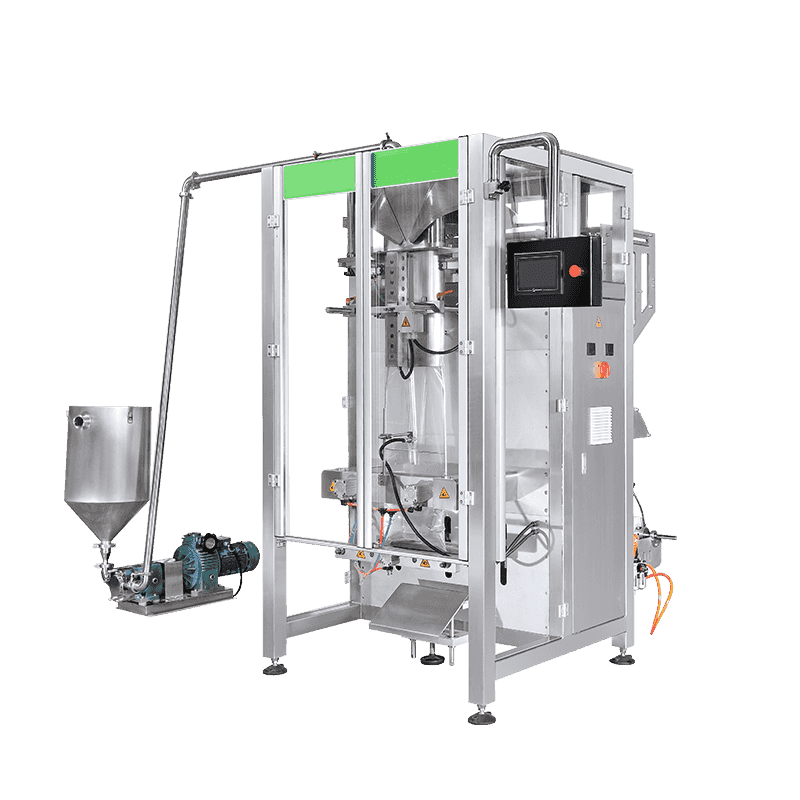

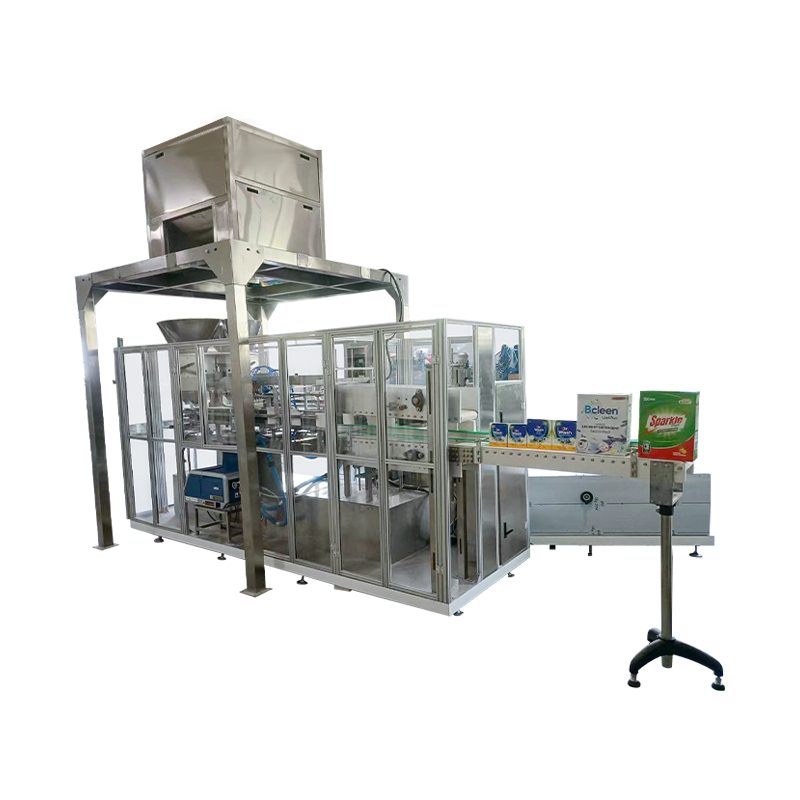

A folyadékzáró gép egy speciális berendezés, amelyet különféle folyadékok tartályokba, például tasakokba, palackokba vagy tégelyekbe való feltöltésére és légmentesen lezárására terveztek. A magmechanizmus egy szinkronizált folyamatból áll a tartály betáplálásával, pontos térfogatú folyadék befecskendezésével egy fúvókán keresztül, és hő vagy nyomás alkalmazásával szivárgásmentes tömítést hoz létre. A modern gépek szervohajtású rendszereket használnak annak biztosítására, hogy a töltési sebesség megfeleljen a tömítési sebességnek, megelőzve a kiömléseket és egyenletes termékminőséget biztosítva a nagy gyártási tételeknél.

Ezek a gépek elengedhetetlenek a termékek eltarthatóságának és higiéniájának fenntartásához az élelmiszer-, ital- és gyógyszeriparban. A levegő eltávolításával a fejtérből vagy nitrogénöblítéssel a lezárás előtt a gép megvédi a folyadékot az oxidációtól és a mikrobiális szennyeződéstől. Ez a pontosság az, ami lehetővé teszi a gyártók számára, hogy méretezzék műveleteiket, miközben megfelelnek a szigorú biztonsági és térfogati pontosságra vonatkozó szabályozási szabványoknak.

A folyékony tömítőrendszer fő összetevői

Ahhoz, hogy minden alkalommal tökéletes tömítést érjünk el, több nagy pontosságú alkatrésznek összhangban kell működnie. A hatékonyság a folyékony tömítőgép nagymértékben függ attól, hogy képes-e kezelni a különböző viszkozitásokat, a vékony vízszerű folyadékoktól a sűrű gélekig vagy olajokig. Az alábbiakban felsoroljuk azokat a kritikus részeket, amelyek meghatározzák a nagy teljesítményű rendszert:

- Töltő fúvókák: Kifejezetten úgy tervezték, hogy megakadályozza a csepegést és a habzást az injektálási folyamat során.

- Hőszigetelő rudak: Rugalmas csomagoláshoz használják a fóliarétegek összeolvasztására, állandó kötés létrehozására.

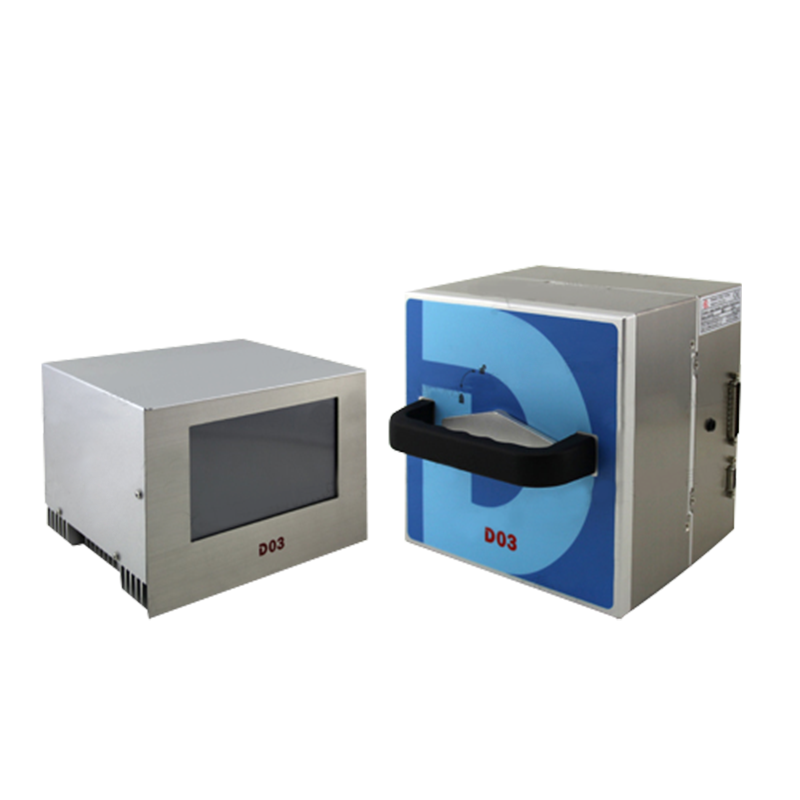

- PLC vezérlőpult: A gép agya, amely lehetővé teszi a kezelők számára a tömítés hőmérsékletének, nyomásának és időzítésének beállítását.

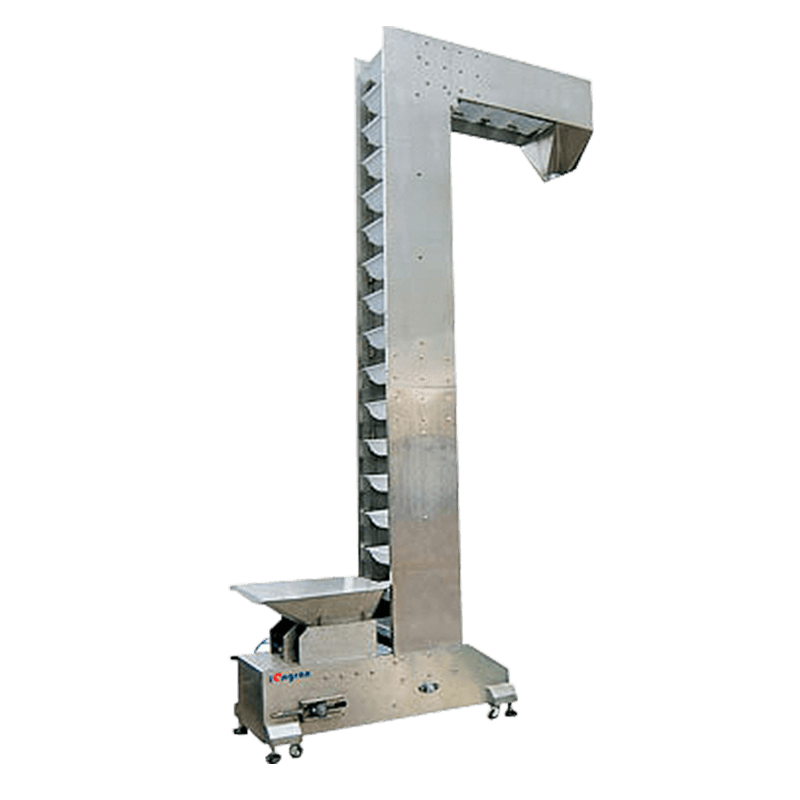

- Szállítószalag rendszer: Nagy sebességű pontossággal mozgatja át a tartályokat a töltő- és záróállomásokon.

Az általános folyékony tömítési módszerek összehasonlítása

A megfelelő gép kiválasztása a folyadék típusától és a használt csomagolóanyagtól függ. Az alábbi táblázat összehasonlítja az ipari környezetben leggyakrabban használt tömítési technológiákat:

| Tömítés típusa | Legjobb For | Elsődleges előny |

| Hőszigetelés | Műanyag tasakok / tasakok | Alacsony költség és nagy sebesség |

| Indukciós tömítés | Palackozott gyümölcslé / Gyógyszer | Szabályozatlan hermetikus tömítés |

| Ultrahangos tömítés | Tejtermékek / Szennyezett szélek | A folyékony maradékon keresztül lezár |

Az optimális teljesítmény műszaki szempontjai

Viszkozitás és áramlásszabályozás

A folyadék áramlási jellemzői meghatározzák a gépben használt szivattyú típusát. A perisztaltikus szivattyúkat gyakran használják steril folyadékokhoz, mivel a folyadék soha nem érinti a gép alkatrészeit, míg a dugattyús szivattyúk jobbak a nagy viszkozitású pasztákhoz. Ha gondoskodik arról, hogy a gép a termék adott viszkozitásához legyen kalibrálva, megakadályozza a "farokképződést", ahol a felesleges folyadék megakad a tömítési területen, ami veszélyezteti a csomagolás integritását.

Hőmérséklet és tartózkodási idő kalibrálása

A hőhegesztő gépeknél kulcsfontosságú, hogy megtalálják az "édes pontot" a hőmérséklet és a tartózkodási idő között. Ha a tömítőrudak túl forróak, megégetik a filmet; ha túl hidegek, a tömítés könnyen kinyílik. A professzionális folyékony tömítőgépek lehetővé teszik ezeknek a paramétereknek a mikrobeállítását, hogy alkalmazkodjanak a filmvastagság vagy a szobahőmérséklet változásaihoz, biztosítva, hogy minden egység tökéletes kötéssel hagyja el a vonalat.

Karbantartási protokollok a hosszú élettartam érdekében

A folyékony tömítőgép jelentős befektetést jelent, a leállások elkerülése érdekében rendszeres karbantartásra van szükség. Mivel ezek a gépek folyadékokat kezelnek, hajlamosak a korrózióra vagy a lerakódásokra, ha nem tisztítják megfelelően minden műszak után. A Daily Clean-in-Place (CIP) eljárás végrehajtása biztosítja, hogy a belső vonalak baktériumoktól és megkeményedett terméktől mentesek maradjanak.

- A fűtőelemek és a teflonszalag hetente történő ellenőrzése az egyenletes hőeloszlás érdekében.

- Mozgó mechanikus kötések kenése a súrlódás okozta kopás megelőzésére.

- Érzékelők kalibrálása a pontos töltési szintek és a tasak elhelyezése érdekében.

Vegye fel velünk a kapcsolatot